雖然光纖激光是焊接的主要激光源,但它們的近紅外(IR)波長輸出會被某些金屬(尤其是銅)高度反射,這限制了它們對這些材料的有效加工性。因此,高功率固態(tài)綠光激光已成為銅焊接的一種可能替代方案,因為這些波長更容易被該金屬吸收。但是,這些綠光激光有多種實際限制,最終導致了更高的使用成本。

本文介紹了最近使用具有高亮度中心光束的新型可調(diào)環(huán)形模態(tài) (ARM) 光纖激光成功執(zhí)行的銅焊接測試的結(jié)果。與市售千瓦級綠光激光相比,高亮度 ARM 激光在這些測試中實現(xiàn)了出色的焊接質(zhì)量,并在各種焊接速度下具有更好的滲透效果。這些結(jié)果顯示,這項技術(shù)可以為要求嚴苛的銅焊接任務帶來光纖激光的低成本、可靠性和實用性的優(yōu)勢。

電動車制造

電動車制造業(yè)的蓬勃發(fā)展是推動銅焊接解決方案需求顯著增長的主要因素。與其他金屬相比,銅具有許多理想的電氣、熱、機械和成本特性,這就是它在電動汽車中廣泛使用的原因(用于電動馬達的定子、電池、以及配電系統(tǒng)即總線等)。而且,其中許多部件和系統(tǒng)的制造都涉及銅焊接。

不過,雖然高導電性和導熱性特性可以讓銅成為這些應用的理想選擇,但同樣會給使用傳統(tǒng)光纖激光進行焊接帶來挑戰(zhàn)。具體來說,它的電子特性使其在光纖激光的近紅外波長時具有高反射性。此外,它具有出色的導熱性,因此需要輸入大量激光能量才能熔化材料并開始焊接過程。

因此,在使用傳統(tǒng)光纖激光時,通常需要非常高的功率才能達到開始熔化材料所需的功率密度。但是,這種“蠻力”方法會使焊接過程變得不穩(wěn)定,并且對工作表面的微小變化極為敏感。特別是,存在的局部表面氧化或小規(guī)模表面結(jié)構(gòu)不均勻性會導致過程不穩(wěn)定。最終可能會得到不一致的焊縫、很差的表面質(zhì)量和孔隙度。而且噴濺現(xiàn)象也普遍存在,導致費時的后處理程序或良率下降。

固態(tài)綠光激光

銅的綠光吸收率比近紅外光吸收率高出近一個級數(shù),但是,在室溫下才如此。來自綠光激光的能量可以更有效地耦合到工件中,從而實現(xiàn)比傳統(tǒng)光纖激光更穩(wěn)定且更不敏感的過程。因此,一些制造商正在使用高功率固態(tài)綠光激光,而更多制造商正在對其進行評估。

不過,在電動汽車制造中部署高功率綠光激光存在一些重大的實際問題。一些問題源于這些綠光激光本身的固有特性和結(jié)構(gòu)。

可由近紅外光的激光使用倍頻功能將紅外光轉(zhuǎn)換為綠光輸出,產(chǎn)生固態(tài)綠光光纖激光或碟形激光。雖然該技術(shù)在低功率(低于千瓦級)應用中廣泛采用,但在大多數(shù)工業(yè)銅焊接任務需要千瓦功率水平上,它開始遇到一些困難。具體來說,倍頻過程本身的效率只有 50% 左右。因此,需要 4 kW 單模紅外激光才能產(chǎn)生 2 kW 的綠光輸出功率。未轉(zhuǎn)換的能量將變?yōu)闊崃浚仨毻ㄟ^水冷散熱器移除。這使得這些激光的能源效率低下(更高的電力消耗導致更高的運行成本),并且需要大量的冷卻水。此外,由于使用高功率,倍頻晶體會在經(jīng)過一段時間后發(fā)生退化,如果沒有隨時監(jiān)看,可能會產(chǎn)生可靠性和停機問題。一些設計利用復雜的光束偏移器和晶體溫度穩(wěn)定器對此進行補償。

“…需要 4 kW 單模紅外激光才能產(chǎn)生 2 kW 的綠光輸出功率。”

綠光激光的另一個實際問題是用于光束傳輸?shù)臉藴使饫w更容易因綠光而變暗,從而縮短其有效使用壽命。用于綠光的專用光纖可以克服這個問題,但價格更高且不易獲得。變暗效果還隨著光纖長度的增加而增強。由于這一問題,目前的光纖長度不能超過 10 m,這降低了激光在生產(chǎn)環(huán)境中的布置靈活性。此外,市售的綠光高功率連續(xù)波激光的輸出功率上限目前限制為 2 kW。

大多數(shù)工業(yè)激光均輸出近紅外光,因此支持它們的整個基礎設施都基于此波長。例如,綠光激光加工頭的可用選擇有限,并且通常需要訂制。同樣,輔助透鏡、保護罩玻璃等光學元件也多用于紅外激光。因此,已經(jīng)使用紅外激光的制造商可能需要保留更多的備品和消耗品庫存,以便在其操作中適應綠光激光的使用,而不會出現(xiàn)服務延遲和停機。

HighLight? ARM 光纖激光

光纖激光的電效率比固態(tài)綠光激光高得多。也就是說,為了提供額定的輸出功率,它們需要更少的電力并產(chǎn)生更少的廢熱。這降低了使用成本并簡化了冷卻。另外,光纖激光非常可靠。而且,它們的紅外光輸出可實時通過光纖進行傳輸。但是,由于前面所述的問題,盡管有這些理想特性,它們并沒有被廣泛用于銅焊接。

高功率光纖激光已成功用于汽車生產(chǎn)一段時間,但現(xiàn)在生產(chǎn)線上支援電動車和輕量化的最棘手的焊接技術(shù)需要的不僅僅是基本能量和高功率。盡管實際上有相當多樣的不同單一應用程序,但其中大多數(shù)通常包含了:

? 非常薄或熱敏感的材料;

? 鋁、銅和高強度鋼等“難”焊接材料;

? 不同材料的結(jié)合。

為了完成這些更具挑戰(zhàn)性的任務,激光必須提供兩種主要功能。首先是足夠的能量來支援必要的產(chǎn)出率。在處理較厚的部件時,還需要高功率來實現(xiàn)足夠的材料穿透率。第二個是精確控制激光功率在工作表面分布方式的能力——無論是在單位面積能量密度上還是單位時間的能量密度。

Coherent 幾年前推出了 HighLight 系列可調(diào)環(huán)形模態(tài) (ARM) 光纖激光,已將這些光源的成本和實用優(yōu)勢引入傳統(tǒng)技術(shù)無法充分解決的應用。通常,在這些任務中必須仔細控制工作表面的功率空間分布和功率密度,以產(chǎn)生良好的焊接質(zhì)量(減少飛濺、顯著減少裂紋并降低孔隙率)。典型示例包括鍍鋅鋼板的零間隙焊接、動力總成部件的低飛濺焊接以及在不使用填充焊絲的情況下無裂紋鋁制懸掛部件的焊接。

空間功率分布的這種精確控制是通過 ARM 激光的獨特輸出光束實現(xiàn)的,該光束包含一個中心光斑,周圍是另一個同心環(huán)形光束。中心和環(huán)形光束的功率可以根據(jù)需要獨立調(diào)整和訂制,從而實現(xiàn)對熔池動力學的精細控制。

Coherent 的 HighLight ARM 激光可提供不同的中心/環(huán)形光束比率和功率水平,最大功率高達 10 kW,可針對特定應用進行訂制。中心的直徑可配置為 22 μm 至 100 μm,環(huán)形光束外徑可配置為 140 μm 至 200 μm。這足以執(zhí)行幾乎所有更關鍵的焊接任務在足夠的產(chǎn)出量。事實上,大多數(shù)最精細和最嚴苛的條件通常使用不到一半的能量。

對于銅焊接,需要高強度、高能量密度的中心光束。這提供了輕松熔化材料所需的能量,盡管它的吸收系數(shù)相對較低,一旦銅被加熱它就會很好地吸收紅外線,在環(huán)形光束加熱材料直到它融化,接下來,一個大功率的中心光束來建立 Keyhole,在焊接過程中,環(huán)形光束保持了一些功率,這穩(wěn)定了 Keyhole 使其不那么湍流和混亂,大量減少了飛濺。然后,IR 較低的吸收率實際上成為一個優(yōu)勢,一旦建立了 Keyhole,它就會變得更容易穿透,從而更容易焊接較厚的底材。結(jié)果是,無論工件的表面變化如何或上下材料的厚度差異多少,都可以從激光起始點開始始終如一地維持焊接質(zhì)量,以創(chuàng)造一個干凈、均勻的焊接質(zhì)量,減少大量的噴濺,從而克服傳統(tǒng)光纖激光的局限性。

這種相同的能力可以根據(jù)材料制訂加熱曲線 (Temperature profile),以最大限度地提高Keyhole 的穩(wěn)定性和一致性,包括在焊縫兩邊末端,在焊接其他困難材料(如鋁和鍍鋅鋼)時具有類似的好處。而且,它可以對薄、細或熱敏材料進行高精度焊接。

“對于銅焊接,需要高強度、高功率的中心光束。”

圖 1:HighLight FL4000CSM-ARM 光纖激光設備

銅焊接結(jié)果

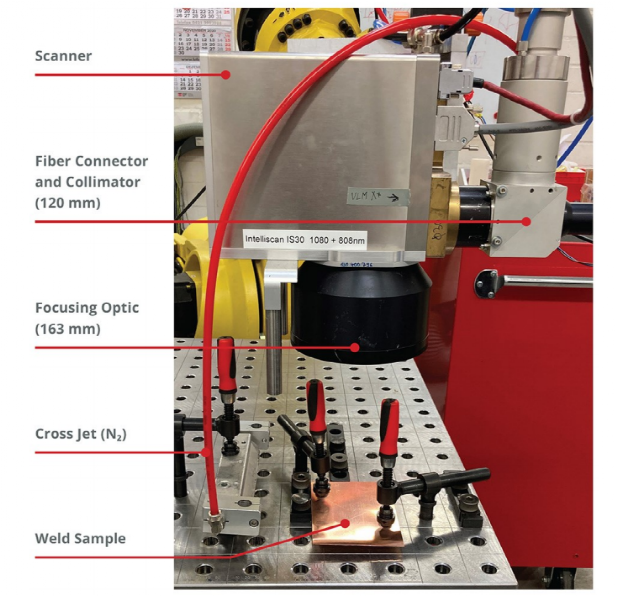

Coherent應用工程師使用 ARM 激光進行了一系列銅焊接測試,該激光具有直徑為 22 μm 的高亮度中心光束和內(nèi)徑/外徑為 100 μm/170 μm 的環(huán)形光束。使用放大倍率為1.4 的遠端加工頭聚焦激光,并使用氮氣作為保護氣體和橫向射流。焊接的材料是純銅。所有測試的激光功率均為 4 kW,中心為 1.5 kW,環(huán)形光束為 2.5 kW。照片(圖 2)顯示了實驗裝置。

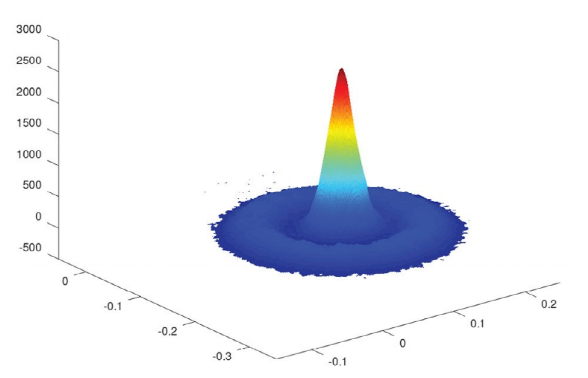

通過改變焦點位置,最后確定焦點設置到材料表面上方 1.5 mm 時的焊接質(zhì)量最好。具體來說,此位置是焊透深度和焊接質(zhì)量之間的適宜折衷。如果直接聚焦在材料表面上,ARM 激光會產(chǎn)生更深的焊透深度,但由此產(chǎn)生的焊縫表面質(zhì)量和飛濺對于典型的電動車應用來說是不夠的。使用適宜光束焦點位置(表面上方 1.5 mm)時,工作表面上的光束輪廓如圖所示。

“ARM (IR) 激光提供 2 倍的焊透深度”

圖 2:配備掃描頭和屏蔽噴嘴的高亮度 ARM 光纖激光焊接站

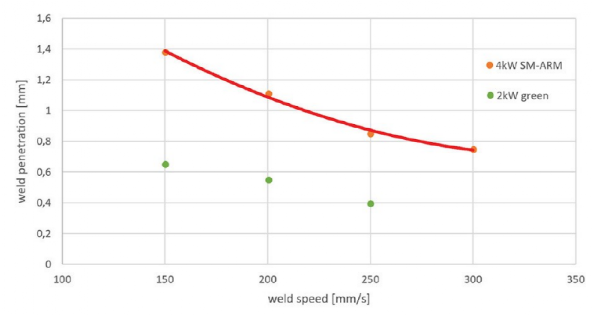

圖中描繪了剛才所述條件下厚度為 2 mm 的銅焊透深度與速度的關系。為了進行比較,還在相同條件下測試了 2 kW 綠光激光。因為 4 kW 紅外光纖激光僅產(chǎn)生 2 kW 的綠光輸出,因此使用了較低的綠光功率。比較結(jié)果表明,紅外 ARM 激光在不同焊接速度下可得到兩倍的焊透深度。

圖 3: 激光聚焦在工作表面上方 1.5 mm 時 ARM 在工作表面的光束輪廓(中心1.5 kW,環(huán) 2.5 kW)

圖 4:與 2 kW 綠光光纖激光相比,4 kW 高亮度 ARM 的焊透深度

焊接效率

還測量了 ARM 激光的焊接效率,并與之前公布的 2 kW 綠光激光的焊接結(jié)果進行了比較。兩個焊縫均使用氮氣作為保護氣體。綠光激光的公布資料顯示了 0.5 mm2 的(恒定)焊縫橫截面,焊透深度約為 1 mm。ARM 激光配置為提供這些相同結(jié)果。具體來說,這需要 3.5 kW 的輸出功率和 300 mm/s 的焊接速度,相比而言,2 kW 綠光激光的焊接速度為 200 mm/s。對這些結(jié)果進行分析后,得到的 ARM 激光線性激光功率為10 J/mm,相比之下,綠光激光的線性激光功率為 11.8 J/mm。因此,綠光激光的焊接效率略高。不過,盡管效率存在這一微小差異,但 ARM 激光提供的總功率更高,因此能夠以高得多的焊接速度工作。

表面質(zhì)量

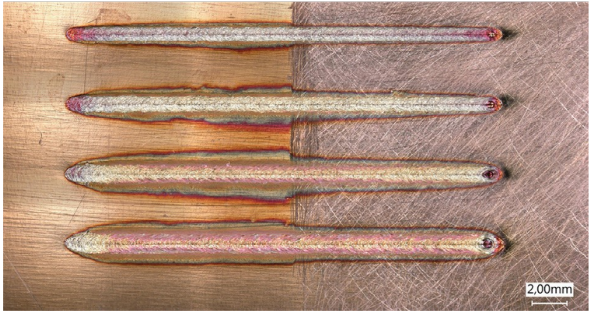

另一個重要的考慮因素是表面質(zhì)量。傳統(tǒng)光纖激光能夠焊接銅,但對表面質(zhì)量的變化非常敏感。照片顯示了高亮度 ARM 激光在噴砂和拋光銅表面上焊接的焊道。該技術(shù)在兩個表面上都保持穩(wěn)定,焊接質(zhì)量沒有變化。

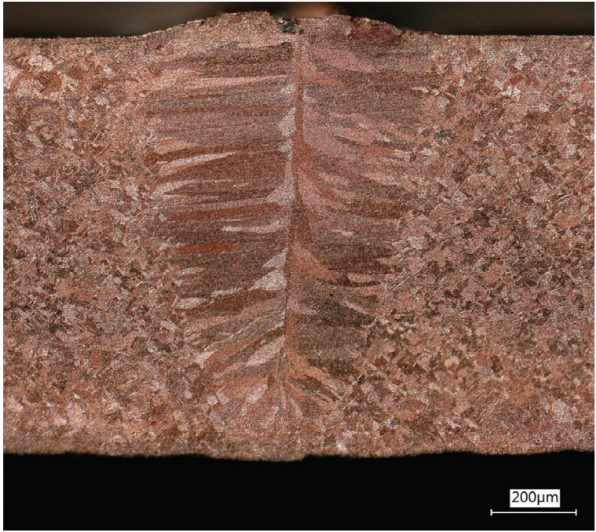

圖 5:輸出功率為 3.5 kW、焊接速度為 300 mm/s 的高亮度紅外 ARM 激光產(chǎn)生的銅焊縫橫截面

圖 6:光滑和噴砂銅表面上使用 4 kW ARM 激光以不同速度(從上到下 300-150 mm/s)得到的一致焊道

結(jié) 論

這些測試表明,Coherent 獨特的高亮度 ARM 激光是電動車中要求嚴苛的銅焊接應用的實用解決方案。焊透深度和加工速度符合或超過當前的生產(chǎn)要求。過去,對表面品質(zhì)敏感和過程不穩(wěn)定問題限制了光纖激光銅焊接中的使用,ARM 激光避免了這些問題。這種新型 ARM 激光具有成本低、可靠性和實用優(yōu)勢,使得光纖激光成為許多工業(yè)應用的首選,并最終將所有這些優(yōu)勢引入到了要求嚴苛的銅焊接任務中。

來源:激光制造網(wǎng)