九十年代初,激光再制造技術出現科研熱點,大部分專家都聚焦它的研發與成長。隨著再制造理念逐漸被社會接受,技術不斷優化,我國再制造產業己取得較大突破,產業規模不斷擴大,覆蓋層面更為廣闊,市場應用效果顯著,智能程度越來越高,成為近年來激光加工技術的一個新亮點。

目前,我國已進入汽車、工程機械和車床報廢置換的高峰期,再制造產業發展面臨難得機遇,潛力十分巨大。一個激光再制造的高端智能市場正撲面而來。

1.激光再制造技術已基本成熟

激光再制造技術已基本成熟激光再制造技術是近年來新興的一種技術模式,尤以激光熔覆、激光淬火、激光表面合金化技術為主,根據修復零部件的受損情況采用不同的修復方式。激光熔覆為激光再制造技術的主要手段之一。激光熔覆利用高能激光束作為熱源,通過金屬及焊材的迅速熔化、擴展和冷卻,形成一種具有特殊性能的表層,這種表層通常具有耐磨、耐蝕、耐熱、抗氧化等性能,激光熔覆的優勢在于熔覆層與基體是冶金結合,基體熱影響區極小,加工和熱變形小,對孔洞、夾雜、裂紋等缺陷控制較好。

激光熔覆

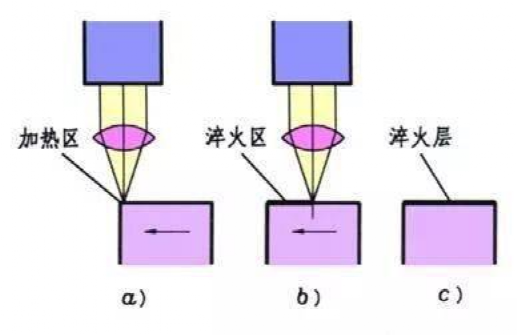

激光淬火是利用聚焦后(或經過光束整形)的激光束加熱于金屬表面使其發生馬氏體相變形成馬氏體淬硬層的過程,經過激光淬火加工后工件表面粗糙度基本不變,不需要后續機械加工就可以滿足實際工況的需求;

激光合金化則通過激光加入將合金粉末與基體材料相作用形成一種新相的表面處理方式。

激光加工技術在再制造業中的應用與在其他制造業中的應用一樣,有著其他加工技術不可替代的優點。激光加工用于再制造業是由相變硬化發展到激光表面合金化和激光熔覆,由激光合金涂層發展到復合涂層及陶瓷涂層,從而使得激光表面改性技術成為再制造的一項重要手段。從事這方面研究的有中科院金屬所和北京、天津、杭州等地高校激光工程中心,他們都為激光加工應用于再制造業發揮了較大作用。用于再制造的其他激光加工技術已逐步出現,并得到推廣。

激光再制造技術的出現打破了傳統再制造技術在可修復材料及修復零件形狀等方面的限制,突破了再制造技術的局限性,采用激光再制造技術修復高溫、高壓、高轉速渦輪動力機械零部件,已先后被石化、電力、煤炭、冶金、汽車等十幾個行業認可。

常用的激光再制造裝備為CO2激光再制造成套設備,此類裝備一般為五軸機床式結構,應用較廣泛,但CO2激光波長較長(10.6μm),金屬對該波長的吸收率較低,采用硬光路傳遞激光光束,系統的柔性較差。近兩年采用光纖傳導的光纖激光及半導體激光再制造裝備的出現掀起了再制造技術革新的新高潮,其高柔性、短波長(0.8~1.07 μm)的特性決定了光纖激光及半導體激光應用的良好前景。

2.國家強力政策扶持行業發展

國家強力政策扶持行業發展國內涉及到再制造市場主要分為汽車、工程機械和車床三大類。我國再制造產業發展相對較晚,但勢頭強勁,政府對發展再制造產業極為重視,在過去幾年里為達到建設生態文明的戰略要求,推進循環經濟發展,實現再制造產業規模化、規范化發展,制定出了一系列政策與措施。

2010年,國家發改委等11部門聯合印發了《關于推進再制造產業發展的意見》,明確了我國未來一段時期再制造產業發展的指導思想、重點領域和主要任務;2011年,全國人大審議通過的“十二五”規劃綱要明確把“再制造產業化”作為循環經濟的重點工程之一。

2011年8月8日,工信部公布《再制造產品目錄(第一批)》,柳工成為首批再制造產品目錄的8家企業之一。

2012年2月9日,工信部發布了第二批再制造產品目錄,包含了三一重工股份有限公司、卡特彼勒再制造工業(上海)有限公司、武漢千里馬工程機械再制造有限公司、上海寶鋼設備檢修有限公司、安徽皖南電機股份有限公司、三立(廈門)汽車配件有限公司6家企業4大類35種產品符合再制造產品。

2015年5月6日,國家發改委發布文件,確定華工激光法利萊為第二批“國家再制造試點單位”,全國又有28家單位獲批。至此,1500億再制造市場開啟,未來,原廠授權再制造模式將獲推廣。“十二五”期間,建成5-10個包含完整產業鏈的再制造產業集聚區。

激光淬火

2017年10月31日工業和信息化部發布了關于印發《高端智能再制造行動計劃(2018-2020年)》的通知,加強高端智能再制造關鍵技術創新與產業化應用。突破一批制約我國高端智能再制造發展的拆解、檢測、成形加工等關鍵共性技術,智能檢測、成形加工技術達到國際先進水平;發布50項高端智能再制造管理、技術、裝備及評價等標準;初步建立可復制推廣的再制造產品應用市場化機制;推動建立100家高端智能再制造示范企業、技術研發中心、服務企業、信息服務平臺、產業集聚區等,帶動我國再制造產業規模達到2000億元。

2019年國家發改委決定擴大汽車零部件再制造試點范圍,包括再制造產品種類和范圍。希望通過擴大再制造試點范圍,進一步探索適合國情的汽車零部件再制造發展道路。

3.市場呼喚再制造

激光再制造的技術具有優質、高效、節能、節材、環保等優勢,通常以損傷及廢舊的零部件作為再制造對象,但在實際生產應用中發現,由激光再制造處理過的廢舊部件不僅僅恢復原有的性能參數,甚至優于新件的性能指標,所以近年來激光再制造技術也逐步成為新品提高性能的一種手段。

中國是制造業大國,再制造裝備資源豐富,目前已經進入機械裝備和家電報廢的高峰期,據粗略統計,目前我國機床保有量達 800 萬臺。全國10年以上的傳統舊機床超過 60%,據此計算,目前約有 450 萬臺以上機床處于報廢階段,大量裝備需要再制造工藝,市場潛力巨大。

隨著政府強調節能減排的大趨勢,再制造技術的應用范圍不斷擴大。產業發展前景非常廣闊,到2020年,相關產業的產值已達2000億元。我國有幾萬億元的設備資產,每年因磨損和腐蝕而使設備停產、報廢所造成的損失都愈千億元,這為激光再制造技術帶來了廣闊的市場應用前景。基于此,市場呼喚再制造,行業關注再制造,企業希望再制造。

4.發動機再制造是必然趨勢

再制造實際上就是國家層面所提倡的循環經濟的一種體現。目前國際較發達國家,在汽車行業應用成效卓著,日本汽車零部件再制造使用率能夠達到96%,歐洲能夠達到80%-90%,而美國則可以達到80%左右,日美歐的再制造業十分成熟。而在我們國家,再制造實則剛走進成熟市場。

目前,我國汽車保有量已超3.2億輛,每年應該有2000萬—2100萬輛汽車需要報廢。這些報廢汽車中的發動機絕大多數都有再制造的價值,是一批寶貴的資源。國家從2009年開始對報廢汽車回收拆解企業進行扶持,主要用于報廢汽車拆解企業的升級改造。這意味著未來再制造產業將集聚發展。

由于應用發動機再造技術比發動機大修在性能價格方面有明顯的優勢,因而以發動機再制造取代發動機大修是發展的必然趨勢,我國進行發動機再制造的市場空間很大。

再制造能否順利進行、再制造利用率以及效果如何,很大程度上取決于產品的初始設計。在發達國家市場中,再制造有3種基本的模式:一種就是原廠直接進行再制造,一汽、上汽均屬這一類型;第二種是原廠授權再制造;第三種則是第三方獨立進行制造。對于汽車企業而言,未來開展面向再制造的綠色設計可謂是一個新方向。

5.再制造凸顯企業競爭力

不是所有的企業都能勝任再制造,眾多希冀但無力開拓再制造業務的企業,一方面欠缺的是技術,另一方面欠缺的便是成本控制的能力。再制造產品比新產品的制造節能60%,節材70%以上。平均有70%的部件都可以被再利用,價格卻平均只有新產品的30%-40%,成本實際上不到原來的50%,毛利率遠遠高于新品。這些數據看起來簡單,但實現起來卻非常困難。

激光表面強化的過程示意圖

如何修復已經遭受磨損的配套件也是一個難題。工程機械產品上鋼材質的配套件非常多,這些配套件不能采用直接填充的方式進行修復,如果采取局部高溫措施價格又非常昂貴,而且不同配套件損傷形式復雜多樣,很難進行批量式修復工作。

因而,這又出現了一個疑難:由于修復工作的不確定性,再制造產品將非常依賴人工,這樣造出的最終產品的價值是否具有較高的性價比?對于配套件生產企業來講,如何評估原有配套件的剩余壽命仍是一個國際性難題。而目前,也尚未有機構對再制造的工程機械產品有嚴格的標準限制,各企業將在評估產品性能方面花費大量人力和物力。

企業要打破格局,就必須技術創新,增強競爭力。隨著地球資源的逐漸減少,再制造仍是工程機械發展的一個必然途徑。在短期來看,再制造所創造的價值難以滿足一些希望高速發展的企業,但這是企業未來競爭能力的體現。特別是在各類產品的保有量已經趨于穩定的時候,新產品的銷量會銳減并趨于穩定,這時就體現出再制造產品的地位和優勢了。

6.打造高端智能的再制造產業鏈

“科技領先同世界同步,循環產業同國際接軌” ,這是中國再制造產業的口號,也是中國再制造人的夢想。激光再制造作為再制造的重要一項技術,未來發展空間很大。目前我國經濟已進入高速發展期,對資源環境的消耗很大,發展激光再制造產業,有利于節約資源,減少能源消耗;有利于減少污染,保護環境;有利于降低產品成本,提高企業競爭力。

再制造的關鍵點在于如何“收得回來,賣得出去”,如舊的發動機能回收回來,作為再制造的資源可用,而且再制造的產品能夠賣得出去。以一定的產業技術為支撐,可以有助于形成專業化回收、拆解、清洗再制造和公共平臺的建設,形成整個的產業鏈。

要使激光再制產業得到持續、穩定發展,一是要加強制定有利于激光再制造產業發展新政策。二是要修訂和完善相關法律法規。三是要進一步擴大示范試點,培育激光再制造產業化基地。四是要加強流通監管體系建設。五是要提高創新研發能力,重視人才培養。

激光再制造雖已全面實現產業化,但還有許多未盡領域和技術,行業應打破現有格局,不斷擴大激光再制造工程化應用范圍,促進科技成果轉化,開辟新的再生資源和再制造領域,綜合治理,全面提升技術層面,打造良性循環的、科學完整的、高端智能的再制造產業鏈。

來源:激光制造網