激光淬火,也稱為激光相變硬化技術,利用高能量激光作為熱源,通過快速加熱和迅速冷卻來淬火金屬表面,從而在瞬間完成淬火過程并得到高硬度、超細的馬氏體組織。這種方法可以提高金屬表面的硬度和耐磨性,同時形成壓應力,從而提高疲勞強度。

激光淬火的特點以及幾種不同的表述方式:

1、加工效率高:通過快速加熱(105~106oC/s)和快速自冷(105 oC/s)的方式,可以提高掃描速度和生產率,從而取代傳統的淬火方式。

2、 淬火質量均勻可控:激光相變硬化相比常規相變硬化具有更高的硬度,可獲得極細的硬化層組織。采用大功率的激光器,可以實現硬化層深達2mm。淬火質量可以控制,并且激光相變硬化比常規相變硬化更具有優勢,硬化層可以更細,同時采用大功率激光器可以提高硬化層的深度至2mm。

3、加工變形小:由于激光加熱速度快,所以熱影響區相對較小。這導致相變硬化應力和變形相對較小。

4、淬火區域可選: 可以用于淬火的區域有多種選擇,能夠對形狀較為復雜的零件,以及無法使用其他常規方法進行處理的零件進行硬化處理,例如帶有凹槽的零件等。

5、自動化程度高:工藝過程可以通過計算機控制實現自動化,從而實現高自動化程度。這種高自動化程度使得產品生產過程可以納入自動化流水線中,從而提高生產效率。

6、綠色環保: 激光相變硬化熱量傳導自冷,無需使用水、油等冷卻介質,也無需添加功能合金材料,實現了環保和節能。

應用背景

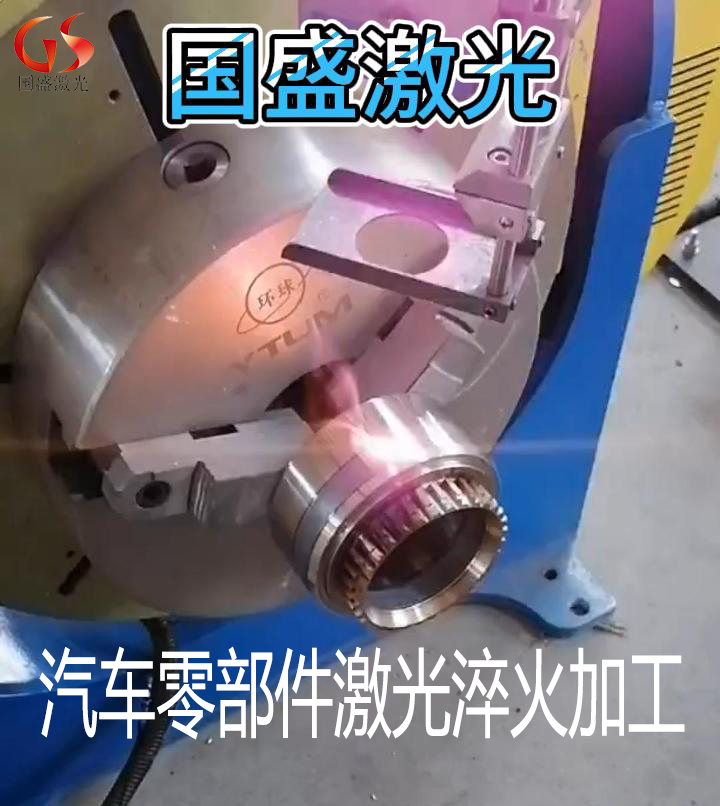

在汽車工業中,大部分零部件的加工制造都離不開汽車模具的支持。汽車模具的質量、精度對于汽車部件的加工品質、加工效率以及使用壽命具有直接影響。特別是在制造過程中,汽車模具表面的加工質量及強度、硬度至關重要。如果汽車模具表面的加工質量不過關,可能會在夾模、脫模過程中對模具自身表面造成破壞,導致其使用壽命縮短。傳統熱處理加工過程控制要求很高。稍有不甚,就會導致工件產生變形、裂痕及凹陷等瑕疵,最終影響其使用壽命。因此,對于汽車模具的處理,熱處理技術已經得到了廣泛應用。隨著激光加工技術的快速發展,激光淬火作為一種新型的表面淬火工藝得到進一步發展和應用。激光淬火利用高能量密度的激光束對工件表面進行照射,使得淬火過程更加均勻、快速,同時淬火后工件表面硬度、耐磨性、耐腐蝕性等性能均得到顯著提升。激光淬火具有以下優勢:首先,淬火過程溫度時間短,效率高,可以大幅度提高生產效率;其次,淬火后工件表面硬度、耐磨性、耐腐蝕性等性能得到顯著提升,可以有效延長模具的使用壽命;此外,激光淬火不會對工件產生變形、裂痕及凹陷等瑕疵,保證了工件的精度和質量。激光淬火在汽車工業中具有廣泛的應用前景。可以有效提高汽車模具的精度和質量,延長模具的使用壽命,提升生產效率和工件品質。

應用事例

近年來,隨著汽車行業快速發展,激光表面淬火技術在汽車模具的熱處理方面得到了廣泛應用。例如,沖壓模具、拉延模具和注塑模具等汽車模具表面的淬火強化得到了廣泛應用。

得益于其在熱處理領域的獨特優勢,激光淬火在汽車制造領域的應用范圍越來越廣泛。例如,激光淬火可用于強化齒輪、軸和結構件等汽車零部件,從而提高其使用壽命。事實上,許多國外的汽車廠家已經明確規定某些零部件必須使用激光淬火強化。

另外,激光淬火可以在不使刃口燒塌的情況下,對刃口進行持續恒溫熱處理,從而提高刃口區域的硬度和壽命。而且,隨著激光技術的不斷普及和發展,激光淬火技術在汽車行業中的應用將越來越廣泛。